CATALOGO >

Release 8.8

APPENDICE >

I prodotti Camozzi

a

APPENDICE

a

/2.01

Indicazioni per l’utilizzo dei prodotti Camozzi

Per garantire il corretto funzionamento dei propri prodotti Camozzi S.p.A. fornisce alcune indicazioni di carattere generale.

Qualità dell’aria

Oltre al rispetto dei valori limite come pressione, forza, velocità,

tensione, temperatura e altri valori riportati nelle tabelle

caratteristiche dei singoli prodotti, un ulteriore aspetto da considerare

è la qualità dell’aria compressa.

Mentre le risorse come energia elettrica, acqua, gas sono normalmente

fornite da società esterne che ne garantiscono lo standard, l’aria è

prodotta internamente nelle aziende, pertanto è l’utilizzatore che ne

deve garantire la qualità.

Questa caratteristica è di fondamentale importanza per il corretto

funzionamento dei sistemi pneumatici.

Un m³ di aria alla pressione atmosferica contiene svariate sostanze:

- oltre 150 milioni di particelle solide con dimensioni da 0,01 µm

a 100 µm

- fumi dovuti alla combustione

- vapore acqueo, la cui quantità dipende dalla temperatura,

a 30° si hanno circa 30 g/m³ di acqua

- olio, fino a circa 0,03 mg

- microrganismi

- oltre a vari contaminanti chimici, odori, ecc…

Comprimendo l’aria, nello stesso volume di 1 m³, si trovano “n”

m³ di aria pertanto le sostanze prima indicate aumentano.

Per limitarne l’entità, in aspirazione ed in uscita dai compressori

vengono installati dei filtri, degli essiccatori, dei disoleatori.

Nonostante queste precauzioni, l’aria, durante il trasporto nelle

tubazioni o lo stoccaggio nei serbatoi, può raccogliere scaglie

di ruggine. Una parte del vapore acqueo in essa contenuto,

raffreddandosi, può passare dallo stato gassoso a quello liquido,

ma anche trasportare i fumi di olio non trattenuti dai precedenti filtri.

Per questa ragione è buona norma dotare gli impianti o macchine

di gruppi di trattamento dell’aria.

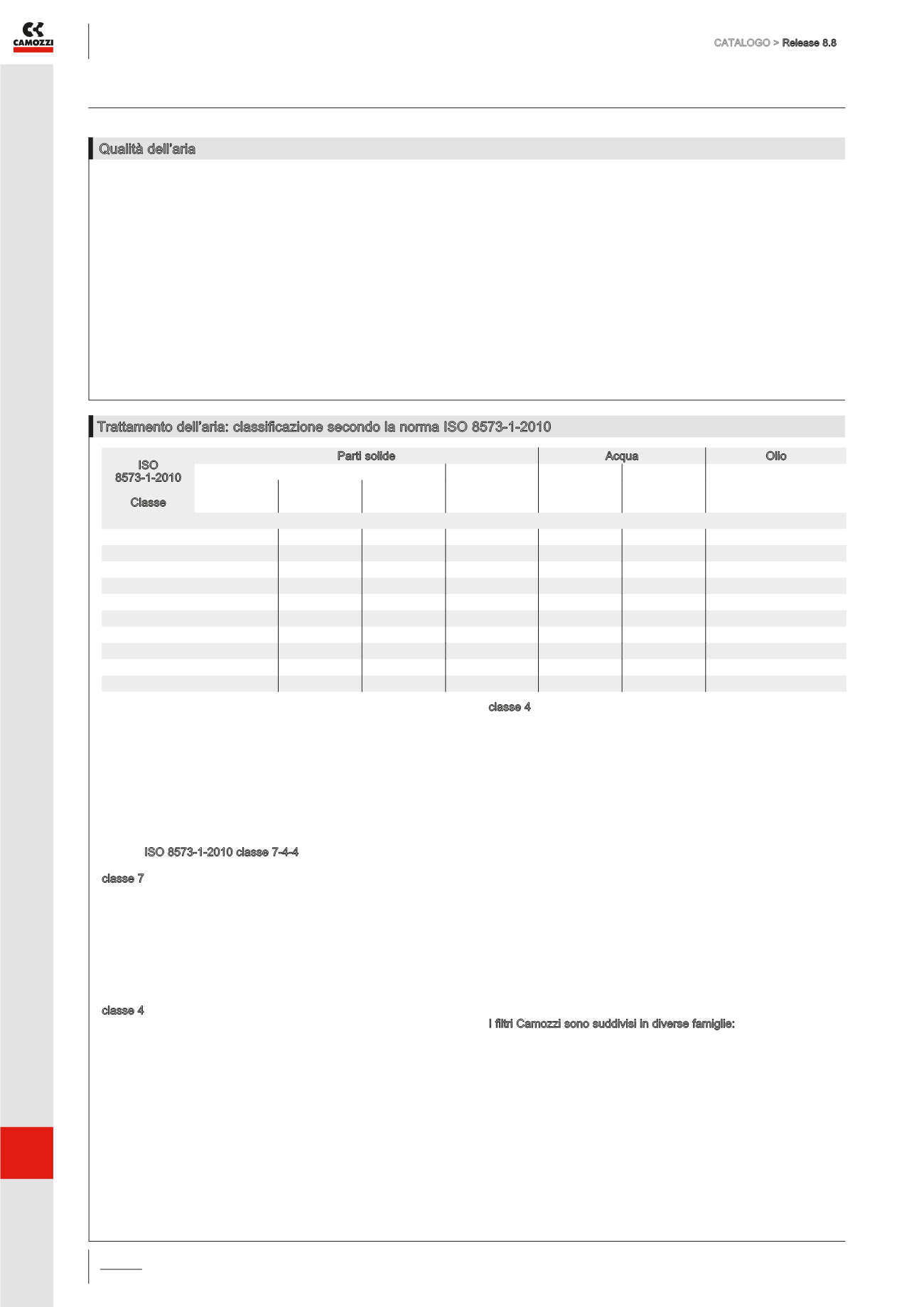

Trattamento dell’aria: classificazione secondo la norma ISO 8573-1-2010

Nei gruppi si trovano diverse funzioni: valvole di intercettazione,

regolatori di pressione, avviatori progressivi e naturalmente filtri.

Solo in alcune applicazioni si utilizzano ancora i lubrificatori.

Sulla filtrazione esistono delle normative di riferimento

ISO 8573-1-2010 che classificano l’aria in base alla sua qualità.

Questa Norma definisce la classe di appartenenza dell’aria

compressa in base alla presenza di tre categorie di contaminanti:

parti solide, acqua o vapore acqueo, concentrazione di micro nebbia

o vapori di olio.

In linea generale, se non diversamente specificato nelle caratteristiche

del singolo componente, i prodotti Camozzi richiedono una qualità

dell’aria ISO 8573-1-2010 classe 7-4-4.

Questa dicitura indica che:

classe 7

è consentita una concentrazione max. di particelle solide di 5 mg/m³

non si dichiara la dimensione.

I filtri standard Camozzi sono dichiarati in classe 7 anche se gli

elementi filtranti sono realizzati con una tecnologia che consente

di avere una separazione delle particelle solide con una dimensione

superiore ai 25 µm. L’aria in uscita dai nostri filtri e di conseguenza

l’aria all’ingresso di tutti gli altri componenti potrà contenere

particelle solide con una concentrazione max di 5 mg/m³ ma con

una dimensione max di 25 µm.

classe 4

la temperatura deve raggiungere una temperatura di ≤ 3° per far si

che il vapore acqueo si condensi e diventi liquido.

I filtri classici hanno caratteristiche tali da separare l’umidità presente

nell’aria solo se questa si presenta ad uno stato liquido o molto vicino

ad esso. É il raffreddamento dell’aria che consente di condensare

quindi eliminare l’acqua presente sotto forma di vapore acqueo.

Il flusso di aria entrando nella tazza del filtro subisce una minima

fase di espansione, (per la legge dei gas quando un gas subisce

un’espansione repentina la sua temperatura si abbassa) seguita da

una messa in vortice, questo consente alle particelle più pesanti ed

al vapore acqueo, che si è condensato a seguito dell’espansione,

di aderire alle pareti della tazza e scivolare verso il sistema di

drenaggio. Salvo specifiche versioni i filtri Camozzi sono dichiarati

in classe 8. Questo significa che l’utilizzatore deve provvedere a

installare nella sua centrale di produzione dell’aria compressa degli

essiccatori che raffreddando l’aria la deumidifichino.

classe 4

la concentrazione max. di parti oleose deve essere al max di 5 mg/m³.

I compressori utilizzano dell’olio che durante il processo può essere

immesso nell’impianto in forma aerosol, vapore o liquida. Questo

olio come tutti gli altri inquinanti è trasportato dall’aria nel circuito

pneumatico, entra in contatto con le guarnizioni dei componenti

e conseguentemente nell’ambiente tramite gli scarichi delle

elettrovalvole. In questo caso si utilizzano dei filtri disoleatori che

hanno un principio di funzionamento e delle cartucce filtranti diverse

rispetto gli altri, questo consente di aggregare quelle micro-molecole

di olio in sospensione nell’aria e di rimuoverle.

I filtri disoleatori Camozzi consentono il raggiungimento delle classi

2 e 1.

É importante considerare che il raggiungimento delle migliori

prestazioni si ha solo attraverso un processo di filtrazione per stadi

successivi.

Da quanto illustrato si evidenzia che esistono filtri con caratteristiche

diverse, un filtro molto efficace per un contaminante potrebbe non

esserlo per altri.

Le cartucce filtranti dovrebbero essere sostituite o dopo un certo

periodo o dopo “n” ore di lavoro, questi parametri variano in base

alle caratteristiche dell’aria in ingresso.

I filtri Camozzi sono suddivisi in diverse famiglie:

- elemento filtrante da 25 µm, classe 7-8-4

- elemento filtrante da 5 µm, classe 6-8-4

- elemento filtrante da 1 µm, classe 2-8-2

ottenibile con pre-filtro classe 6-8-4

- elemento filtrante da 0,01 µm, classe 1-8-1

con pre filtro classe 6-8-4 residuo di olio 0,01 mg/m³

- carboni attivi, classe 1-7-1

con pre filtro classe 1-8-1 residuo di olio 0,003 mg/m³

I componenti sono preventivamente ingrassati con appositi prodotti e

non necessitano di una ulteriore lubrificazione.

Nel caso fosse necessaria utilizzare oli ISO VG 32.

La quantità di olio immessa nel circuito dipende dalle varie

applicazioni, si suggerisce un dosaggio max di 3 gocce al minuto.

ISO

8573-1-2010

Classe

Parti solide

Acqua

Olio

Numero Max. di particelle per m³

Concentrazione

Max

mg/m³

Punto

di rugiada

°C

Parte

liquida

g/m³

Contenuto complessivo

(liquido, aerosol e vapore)

mg/m³

0,1 - 0,5

µm

0,5 - 1

µm

1 - 5

µm

0

Da definire con l’utilizzatore

1

≤ 20,000

≤ 400

≤ 10

-

≤ - 70°

-

≤ 0,01

2

≤ 400,000

≤ 6,000

≤ 100

-

≤ - 40°

-

≤ 0,1

3

-

≤ 90,000

≤ 1,000

-

≤ - 20°

-

≤ 1

4

-

-

≤ 10,000

-

≤ + 3°

-

≤ 5

5

-

-

≤ 100,000

-

≤ + 7°

-

-

6

-

-

-

≤ 5

≤ + 10°

-

-

7

-

-

-

5 - 10

-

≤ 0,5

-

8

-

-

-

-

-

0,5 - 5

-

9

-

-

-

-

-

5 - 10

-

X

-

-

-

> 10

-

> 10

-