A

B

Fig. 19

Regolatore di pressione senza compensazione

Nei paragrafi precedenti abbiamo osservato il funzionamento del regolatore di pressione tradizionale.

Utilizzare sempre la stessa pressione per tutte le fasi lavoro degli attuatori implica un dispendio di energia elettrica

da parte del compressore. Nei paragrafi successivi dimostreremo che una pressione elevata non contribuisce a mi-

gliorare la velocità di traslazione del gruppo stelo/pistone nei cilindri di conseguenza differenziare la pressione negli

attuatori fra la fase di lavoro e quella di riposizionamento oltre a non variare il tempo ciclo contribuisce a ridurre lo

spreco d’energia. Dovendo sollevare un carico, si ha la necessità di una pressione adatta a svolgere questo lavoro,

ma la stessa pressione rischia di diventare nociva nella fase di discesa dove alla forza del pistone si somma il valore

del carico. La sola forza di gravità è sufficiente a portare il carico nella posizione iniziale.

In un altro caso si può avere la necessità di spingere o serrare un oggetto, quindi una pressione elevata che in fase

di riposizionamento o rilascio è inutile. Alcune tipologie di Isole di Elettrovalvole consentono di avere due linee di-

stinte di alimentazione in modo da differenziare le pressioni fra la fase di lavoro e quella di riposizionamento. Negli

altri casi si possono impiegare dei regolatori di pressione senza compensazione applicabili fra valvola di comando

e cilindro. Un regolatore tradizionale potrebbe non essere la migliore soluzione infatti analizzandone il sezionato

nel paragrafo

Regolatore di pressione

è visibile una camera di compensazione sotto l’otturatore

A

, comunicante

con l’uscita del regolatore tramite un piccolo foro sull’otturatore stesso. Questa camera consente una “risposta”

migliore nel caso di applicazioni tradizionali dove il flusso ha una direzione, ma non è l’ideale per applicazioni dove

il regolatore è interposto fra valvola e cilindro.

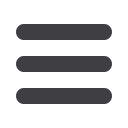

Figura 18

Nel regolatore senza compensazione, l’otturatore

A

è diverso, in corrispondenza della camera di compensazione

B

utilizza una guarnizione e labbro ed è stato eliminato il foro. Togliendo la pressione di alimentazione, come nell’applica-

zione di montaggio a valle di una valvola, l’aria da scaricare agisce sulla guarnizione a labbro favorendone il movimento

verso il basso e quindi l’apertura del passaggio verso lo scarico, in questo modo si ha una portata maggiore rispetto al si-

stema tradizionale. Il simbolo rappresentativo di tale funzione è un regolatore standard con una valvola di non ritorno.

Valvola di massima

In alcune applicazioni si può avere la necessità di mantenere costante la pressione in un volume, ad esempio la camera

di un cilindro che deve essere costantemente pressurizzata ad un valore definito. In caso di un aumento della pressione,

la quantità d’aria in eccesso deve scaricarsi in atmosfera. Con volumi piccoli ad es. un cilindro con ridotte dimensioni

si può impiegare un regolatore di pressione dotato di relieving, quando il volume di aria da scaricare è elevato la carat-

teristica di portata del relieving potrebbe essere insufficiente.

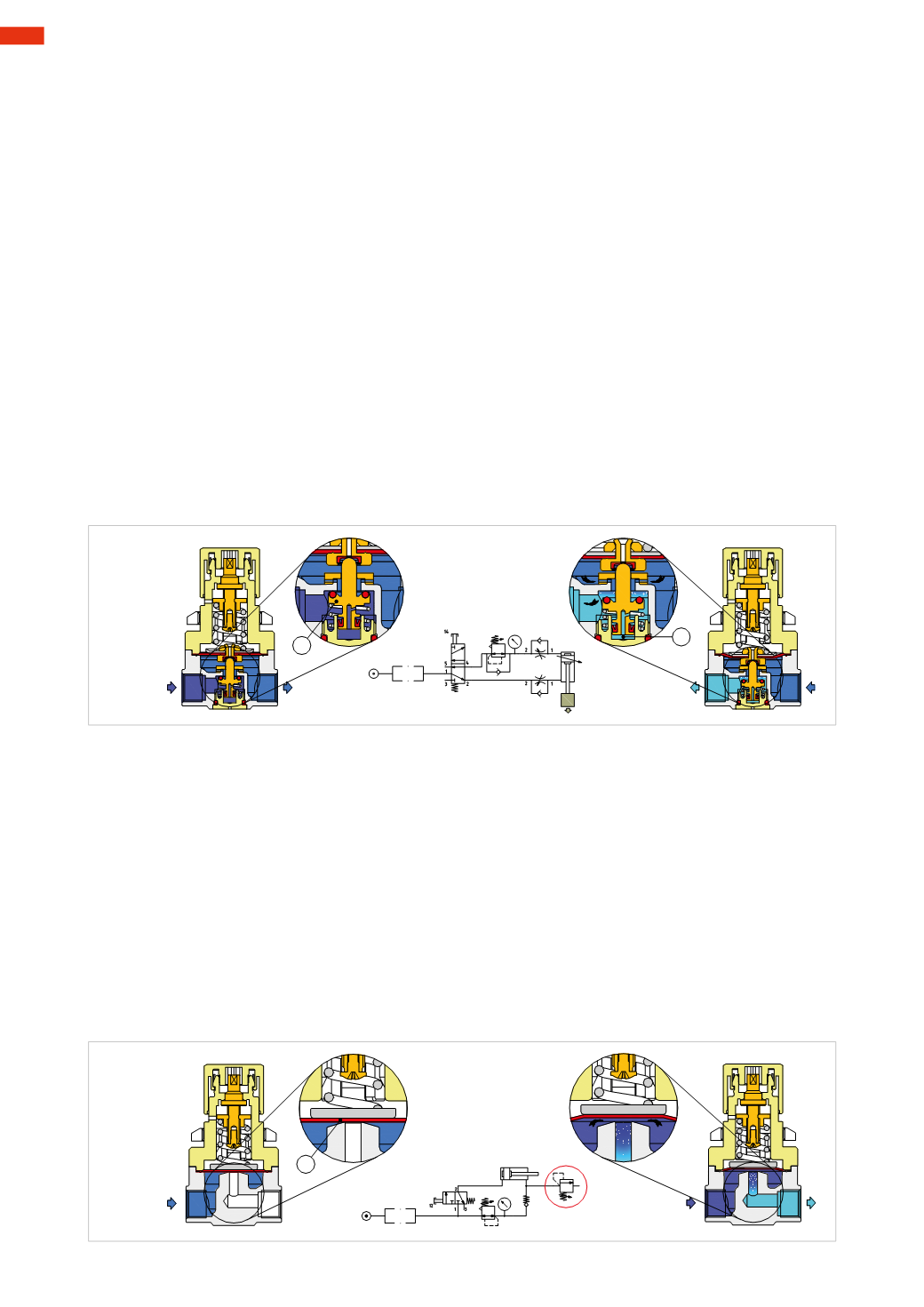

Figura 19

Questa valvola definita: Valvola di Massima ha la forma di un regolatore di pressione, si monta con l’uscita libera verso

l’ambiente e consente di scaricare in atmosfera la sovrappressione che si ha nel volume da controllare.

Nell’esempio si ha un cilindro con lo stelo retratto tramite molla pneumatica realizzata da un regolatore di pressione.

L’uscita del regolatore attraversa una valvola di non ritorno (che ne impedisce il flusso nella direzione opposta) ed ha in

derivazione una valvola di massima. La valvola di massima è regolata ad un valore di pressione leggermente superiore

a quella del regolatore in modo che l’apertura avvenga solo in presenza di una sovrappressione.

Azionando il pulsante lo stelo fuoriesce contrastato dalla molla pneumatica, la pressione lato stelo tende ad aumentare

ma è tenuta costante attraverso lo scarico della valvola di massima.

Fig. 18

C

2

50

CAMOZZI

>

LA PRODUZIONE DI ARIA